En un mundo donde la realidad virtual y el metaverso se están convirtiendo en temas de discusión cada vez más frecuentes, es normal escuchar que empresas de cualquier ramo buscan integrarse a este último con la introducción de los gemelos digitales dentro de sus procesos de producción.

Pero antes de entrar de lleno a la relación de los gemelos digitales con el metaverso y la industria actual, trataremos de simplificar lo más rápido y sencillo este tema, partiendo por el principio:

¿Qué son los gemelos digitales?

Los gemelos digitales —o digital twins—, son representaciones virtuales extremadamente precisas de un proyecto, producto, servicio, sistema o entidad real, a fin de poder ejecutar análisis en varias áreas o etapas de desarrollo. Su propósito es reducir los posibles fallos o debilidades antes, durante o después de su implementación o fabricación, sin necesidad de construir prototipos con cada cambio.

Aunque se pueden entender como simulaciones virtuales comunes de una entidad real, la diferencia más grande entre estas y los gemelos digitales, es que estos últimos tienden a ser mucho más versátiles. Todo gracias a la mejora continua de las primeras, en base a datos recibidos tanto en tiempo real, como generados por distintos modelos de aprendizaje automático e inteligencia artificial.

En palabras más sencillas, se trata de una réplica virtual actualizada de uno o varios objetos físicos, en los que la precisión de sus propiedades físicas y estados —incluyendo forma, posición, movimiento o temperatura, entre otros—, van a complementar constantemente las simulaciones sobre dichos entornos virtuales, y predecir comportamientos mediante aprendizaje automático. De esta forma, las simulaciones serán más complejas, pero mucho más precisas, automatizadas y apegadas a la realidad.

¿Cómo se generan?

Los gemelos digitales están compuestos esencialmente de 3 cosas:

- Un diseño acompañado de un modelo de datos

- Un conjunto de estadísticas y/o algoritmos

- Controles y datos de operación

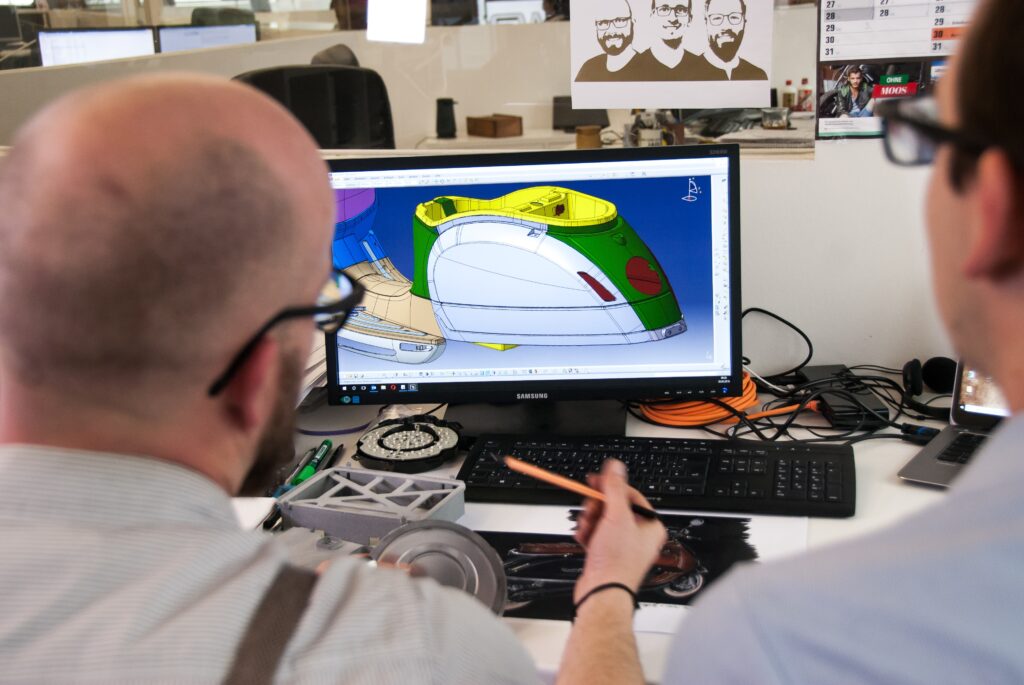

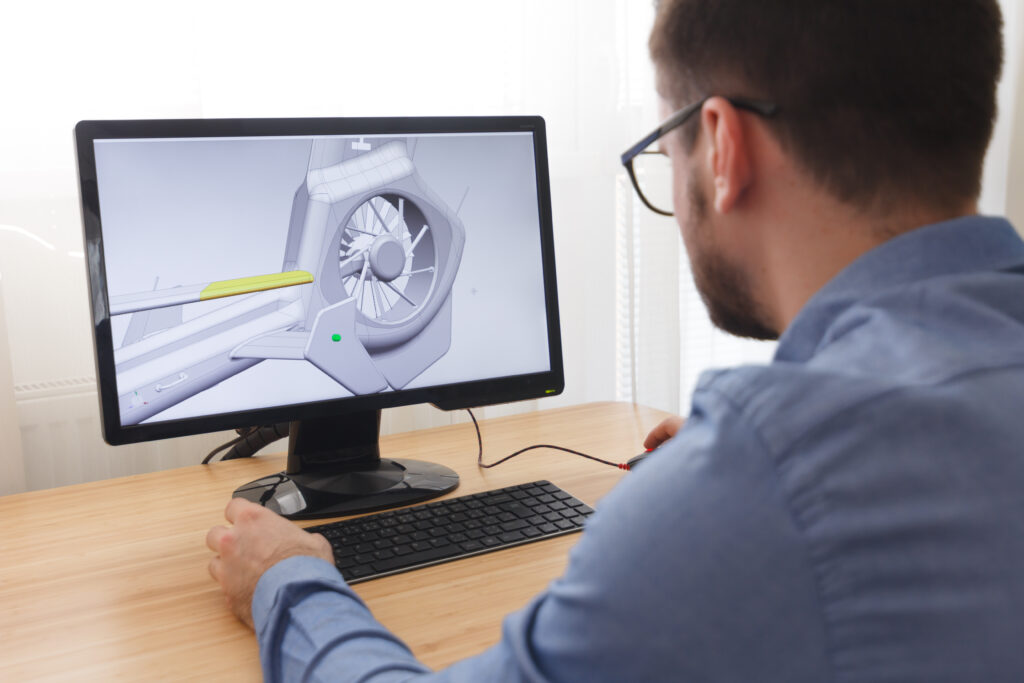

Desafortunadamente, aún no hay un método estandarizado para la creación de estos. Por lo regular, se hace uso de programas de diseño e ingeniería asistidos por computadora —también conocidos como CAD y CAE—. De esta manera, tanto el diseño como la simulación se encuentran constantemente mezclados entre sí.

Estas simulaciones son alimentadas con la mayor cantidad de datos posibles. Ya sea mediante telemetría proveniente de sensores en un modelo físico, análisis de entornos o materiales específicos, o todo lo anterior acompañado de modelos de machine learning e inteligencia artificial.

En cuanto al modelo de datos, se puede alimentar con estadísticas de uso pasadas y actuales. Permitiendo determinar comportamientos a futuro y posibles optimizaciones sobre el producto o proceso que se lleva a cabo. Los controles y datos de operación, por otro lado, estarán determinados tanto por datos ingresados manualmente, como por parámetros activados o desactivados en ciertas circunstancias.

Como es de esperar, los responsables de la creación de gemelos digitales complejos suelen ser científicos de datos o ingenieros expertos en matemáticas aplicadas. Ellos serán los encargados de analizar los datos obtenidos por las entidades físicas a replicar, para crear una copia virtual que sea lo más apegada a la realidad.

¿Qué ventajas y desventajas tienen los gemelos digitales?

Una de sus mayores ventajas, más allá de la versatilidad de la solución, es que se pueden elaborar sobre proyectos existentes o ya implementados, mejorando dichas entidades a partir de estadísticas reales de uso.

Al mismo tiempo, sirven como escenarios de prueba para simular posibles cambios sin alterar las adopciones existentes. También sirven para optimizar su funcionamiento si se acompaña de análisis de datos y modelos de aprendizaje automático.

Dichos escenarios de prueba pueden incluso ser viables para realizar entrenamientos y capacitaciones de personal más reales, sin necesidad de tener equipo disponible para ello.

Por otro lado, el tiempo dedicado para el desarrollo de un producto o proceso se verá enormemente reducido. En parte, debido a que no será tan estrictamente necesario construir —y esperar— prototipos por cada cambio realizado.

Al tratarse de modelos completamente virtuales, los colaboradores de dicho proyecto pueden continuar trabajando desde cualquier parte del mundo, sin necesidad de encontrarse en el mismo lugar —o momento— a la vez. En esencia, solo basta una estación de trabajo y una conexión a internet para poder hacerlo.

Sin embargo, el costo inicial de la implementación de sensores y la creación de modelos digitales de cada entidad podría ser algo elevado según qué condiciones, sin contar al personal calificado para su desarrollo y mantención.

¿Cómo se dividen?

Generalmente, son considerados 3 tipos de gemelos digitales, usados según el escenario en el que se apliquen:

- Prototipos o diseños (Digital Twin Prototype)

- Instancias individuales (Digital Twin Instance)

- Gemelos digitales conjuntos (Digital Twin Aggregate)

Prototipos o diseños

Estos modelos son completamente virtuales y son desarrollados antes de que los modelos físicos sean construidos o probados. Se basan tanto en datos teóricos, como directrices de diseño industrial.

En otras palabras, se trata del diseño de un proceso o producto que se encuentra entre la parte teórica y el producto final. Y, por lo tanto, puede no contar con pruebas o simulaciones dentro de un entorno real.

Sin embargo, trata de ser lo más apegado posible a la realidad, y funciona como un excelente punto de partida para el desarrollo de prototipos.

Instancias individuales

Los gemelos digitales de una instancia física —o DTI—, son modelos que generalmente han pasado la etapa de pruebas y prototipado (DTP). Se prueban en diferentes escenarios de uso, a fin de revisar distintos cambios o mejoras que durante la etapa de desarrollo no fueron tomados en cuenta.

Por otro lado, también se pueden utilizar dentro de escenarios de prueba para optimizar el funcionamiento de una entidad específica, de manera que la vida útil de un producto sea más amplia.

Gemelos digitales conjuntos

Si se tienen suficientes instancias individuales (DTI) y se desean probar como un modelo completo, los gemelos digitales conjuntos funcionan como un escenario de prueba en donde todos los elementos cumplen con un procedimiento, y éste se ve impactado por cada uno de los componentes que lo integran.

En otras palabras, los gemelos digitales conjuntos son réplicas más completas de un proceso complejo, integrando todos sus elementos —o instancias— de manera uniforme. Bajo la idea de replicar virtualmente un entorno real con todo lo que lo compone.

Dentro de esta categoría, encontramos desde líneas de producción en donde todas las piezas de cada equipo son recreadas digitalmente, hasta complejos industriales completos, ciudades y grandes extensiones de terreno.

¿En qué industrias se utilizan los gemelos digitales?

Al tratarse más de una técnica o herramienta que de un producto, los gemelos digitales se pueden introducir en prácticamente cualquier industria que esté llevando algún proyecto a cabo.

Dentro de las telecomunicaciones, los gemelos digitales se usan desde el desarrollo de antenas y equipos de radiofrecuencia, hasta la planeación de torres para una zona específica en el mapa.

Ericsson, la conocida empresa sueca de telecomunicaciones, utiliza los gemelos digitales en su día a día. Las tareas van desde la optimización de sus productos actuales, hasta la planificación de torres y simulaciones complejas de irradiación en edificios, mediante NVIDIA Omniverse.

Optimización de equipos instalados

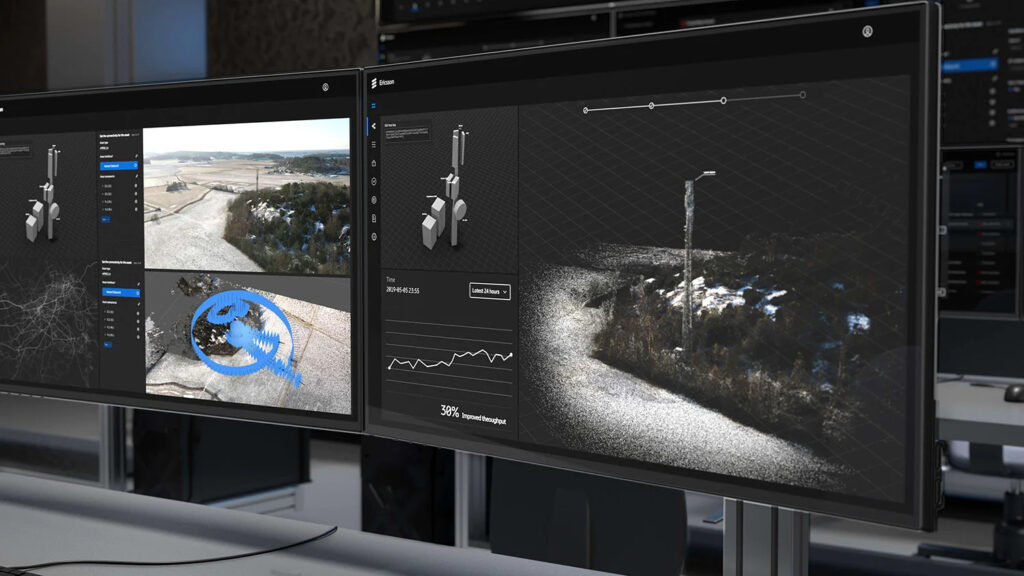

En el primer caso, se hace uso de un modelo de machine learning por refuerzo. Luego, se suma una copia parcial de la configuración de un equipo real instalado sobre terreno, con el propósito de aumentar su eficiencia energética. Los ingenieros de Ericsson producen un gemelo digital que modelará la cobertura, interferencia y comportamiento del tráfico y usuarios, para que el modelo de aprendizaje automático sea entrenado.

Luego de varias rondas de aprendizaje, se implementa sobre terreno el conjunto de recomendaciones hechas por dicho gemelo digital. La empresa afirma que, mediante esta metodología, se logró reducir en un 20% la potencia de transmisión, mientras que la velocidad mejoró hasta un 5% en bajada y 30% de subida sin tocar la cobertura o la calidad del servicio. El consumo energético, por su parte, se redujo en un 3,4%.

Planificación de torres

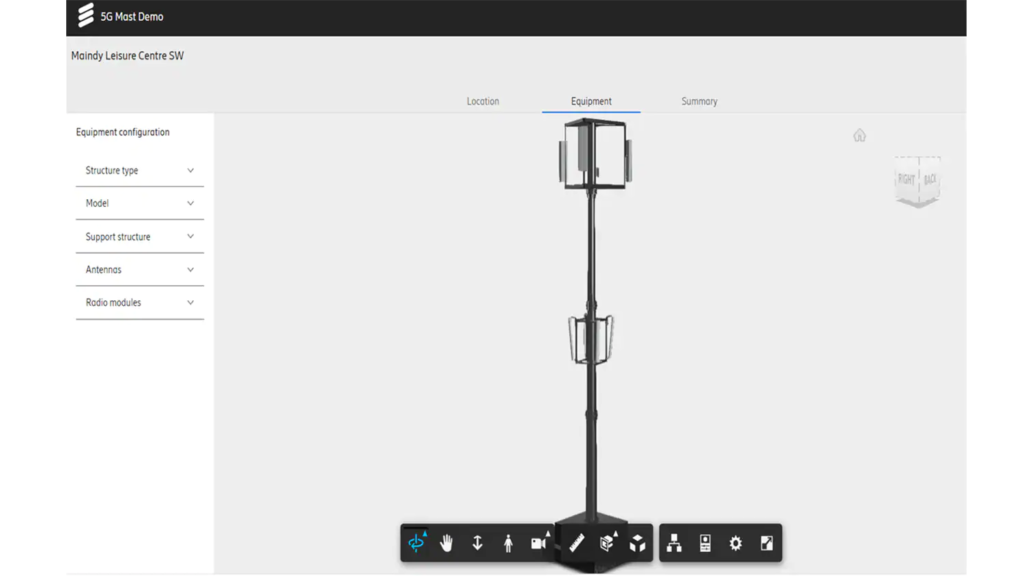

Por otro lado, Ericsson menciona que el tiempo para desarrollo y planificación de torres se ha visto reducido a la mitad. En parte, gracias a introducción de una herramienta de diseño propia que genera un gemelo digital de un determinado proyecto, gracias a los más de 40.000 componentes individuales que la componen.

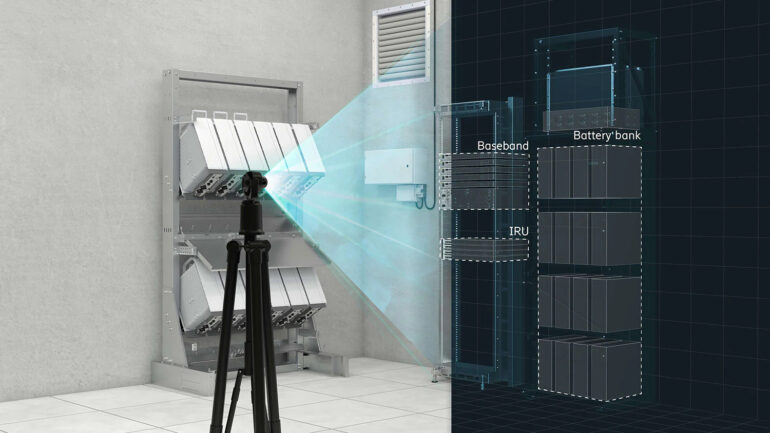

Para ello, realizan un análisis mediante cámaras, drones y sistemas LiDAR en la zona donde se busca instalar los equipos. Estos datos recabados incluyen todos los metadatos necesarios para optimizar el ciclo de vida de las estructuras y equipos que se usarán. Incluyendo aquellas limitantes relacionadas al peso, consumo energético y compatibilidad entre componentes.

Todas estas tecnologías en conjunto permiten optimizar el tiempo de desarrollo y dedicar más a mejorar los procedimientos de mantenimiento, así como la reducción de visitas al sitio para inspección. Esto se traduce en menos gente viajando a cada torre, y mucha menos gente teniendo que escalarlas para diagnosticar fallos.

Modelos de propagación de señales con NVIDIA Omniverse

Si ya se tiene un gemelo digital para la red y otro de la estructura donde va montado todo, el siguiente paso lógico para Ericsson es tratar de crear uno para todo el entorno.

Así, su equipo de investigación ha colaborado con NVIDIA Omniverse para la utilización de la tecnología gráfica presente en videojuegos y animación, dentro de la industria de las telecomunicaciones. Todo gracias al modelado en tiempo real de suscriptores móviles usando el motor gráfico Unity.

Esto permitirá crear gemelos digitales de redes completas con una precisión impresionante. En parte, debido a la complejidad de los modelos físicamente precisos creados dentro de la plataforma. Incluyendo puentes, túneles, plantas, el follaje de los árboles y de otras superficies que afectan a la propagación de las señales móviles.

Tecnología de Pixar, ahora en telecomunicaciones

A su vez, será posible establecer «escenas». En ellas se simulará desde el movimiento de los usuarios en ese mismo entorno, hasta el comportamiento del tráfico en calles y carreteras. Para ello, utilizarán el formato de escenas universales de Pixar, que permite la reutilización de elementos detallados y datos geográficos, generando modelos mucho más precisos. Al mismo tiempo, permitirán generar patrones de irradiación mucho más exactos, junto a un mejor uso de la potencia y el espectro radioeléctrico.

Todas estas tecnologías no solo permitirán la implementación de más antenas cuidadosamente establecidas, sino que facilitarán la expansión de las redes 5G actuales y de todas las tecnologías futuras que están por venir.

¿Y qué pasa con las otras industrias?

Dentro de un segmento más «comestible», Kraft Heinz recientemente anunció una alianza con Microsoft para la implementación de gemelos digitales de sus cadenas de suministro. La idea es optimizar la fabricación de sus productos durante épocas o situaciones de muy alta demanda —como ha ocurrido con la pandemia—, a fin de satisfacer los pedidos de sus consumidores, mediante el uso de la plataforma Azure.

Por su parte, Colgate-Palmolive los lleva utilizando desde hace un tiempo en muchas de sus líneas de producción. Así, cada 30 segundos se analiza la materia prima que ingresa a sus fábricas mediante diversos sensores de última generación, y se complementan con las revisiones manuales de la producción cada 30 minutos.

Estos datos se reportan a un modelo de aprendizaje automático que alimenta varias simulaciones de sus líneas de producción completas. En base a ello, se predice el comportamiento de la cadena de suministro y la producción se ajusta a ella, para que las líneas se encuentren funcionando lo más rápido posible.

Gemelos digitales salvando vidas desde 1970… más o menos

La NASA lleva coqueteando con el concepto de los gemelos digitales desde la década de los 60. Un ejemplo de su uso fue durante la misión Apollo 13, en la que tuvo que abortarse el alunizaje luego de una explosión en un tanque de oxígeno del módulo de servicio, luego de dos días de misión.

Para ello, el centro de control de misión en Houston improvisó varios procedimientos para traer de regreso a la tripulación a bordo. Una réplica digital de los sistemas les permitió a sus ingenieros probar —en tierra— posibles soluciones, estando a más de 321.000 kilómetros de distancia del incidente. Afortunadamente, el 17 de abril de 1970, la tripulación pudo volver a la tierra a salvo.

¿Qué tiene que ver todo eso con el metaverso?

El metaverso no está exclusivamente relacionado con la realidad virtual y aumentada. Tampoco con la llamada «nueva economía digital», donde los NFT y otros bienes digitales son comercializados como la «siguiente evolución» de internet.

La realidad es que el metaverso se refiere esencialmente a mundos o entidades virtuales que funcionan como una contraparte o complemento al mundo real. Y en base a lo visto hasta el momento, se entiende por qué los gemelos digitales se consideran parte del metaverso como tal.

En resumidas cuentas, los gemelos digitales son réplicas virtuales de entidades reales. Estas réplicas son utilizadas a menudo como escenarios de prueba y desarrollo, alimentadas por datos reales y existen dentro de un ‘mundo virtual’ independiente a sus contrapartes reales. El metaverso en sí sería como un gemelo digital de nuestro mundo real, de ahí la relación entre ambos conceptos.

La industria, por su parte, se encuentra en una etapa de digitalización que no se había visto hasta el momento. Muchos analistas la consideran como una cuarta revolución industrial, gracias a los avances alcanzados en automatización, robótica y control de las líneas de producción, a la cual se le suma el metaverso, donde es posible simular entornos completos mediante gemelos digitales para tomar decisiones importantes a corto, mediano y largo plazo.