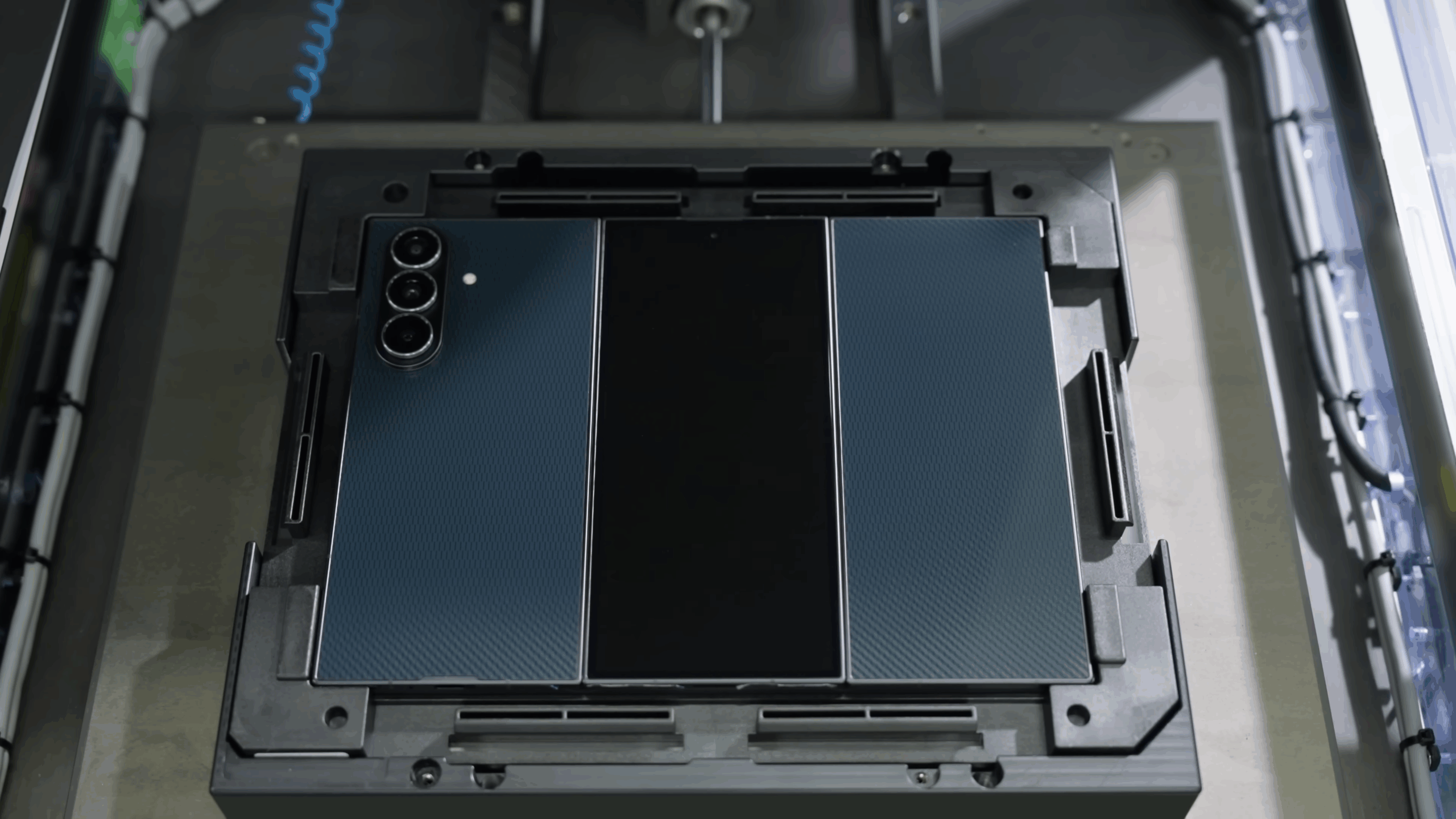

El Galaxy Z TriFold surge como la nueva apuesta de Samsung en el segmento de los plegables, y hace tan solo algunas horas fue anunciado en Corea del Sur.

Tras aproximadamente una década de desarrollo de teléfonos plegables, Samsung presentó el nuevo dispositivo que se construye mediante procesos que buscan responder a los requerimientos mecánicos y estructurales de un formato con pliegues múltiples.

¿Cómo se verifica la estructura del Galaxy Z TriFold durante su fabricación?

La compañía utiliza mecanismos automatizados, métodos de inspección avanzados y ensayos de resistencia pensados para revisar cada componente mecánico del dispositivo.

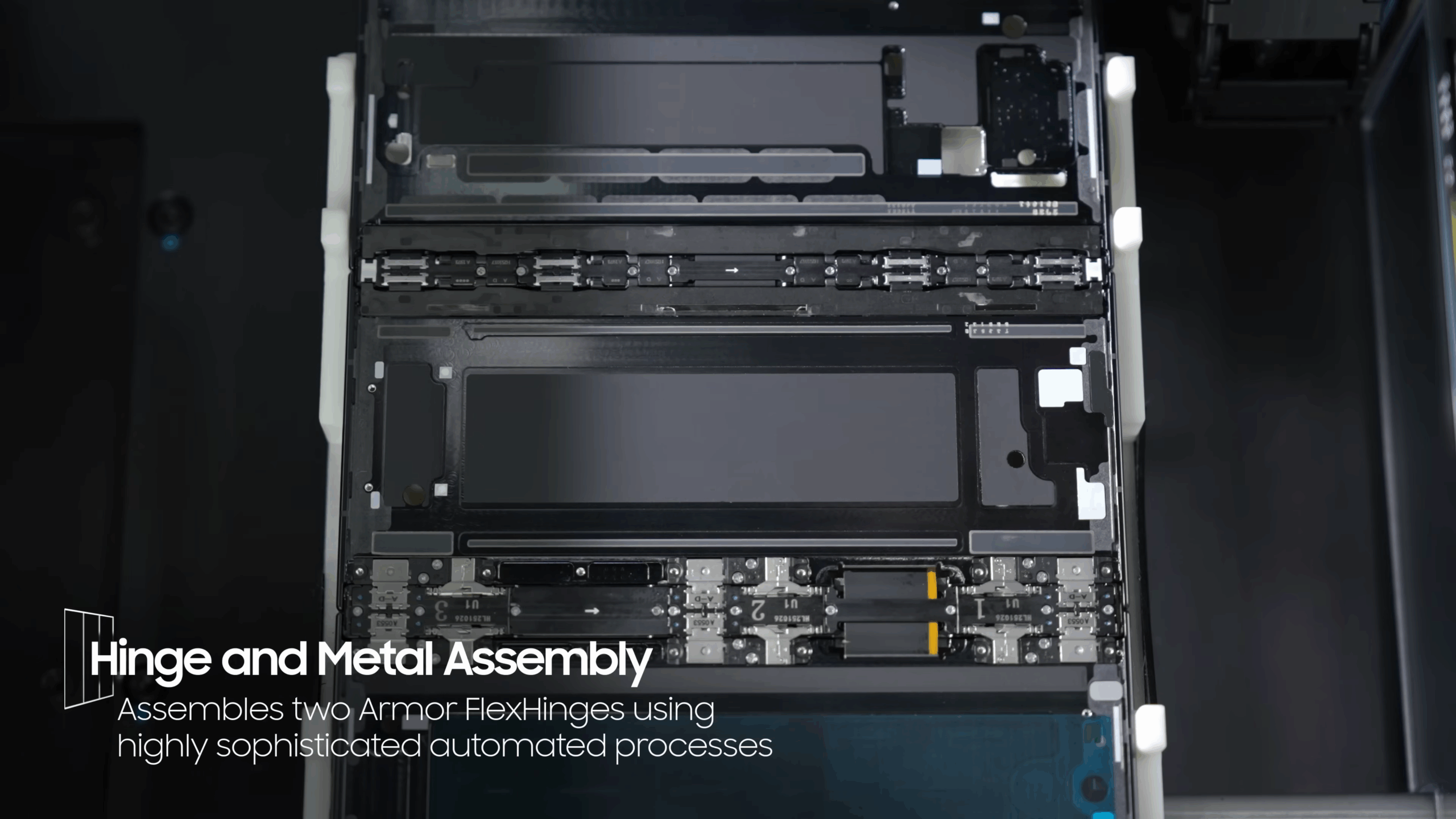

Dos bisagras Armor FlexHinge

El modelo incorpora dos bisagras Armor FlexHinge de tamaños distintos, definidas para el sistema multifold y ensambladas mediante equipos automatizados que ajustan cada sección del mecanismo.

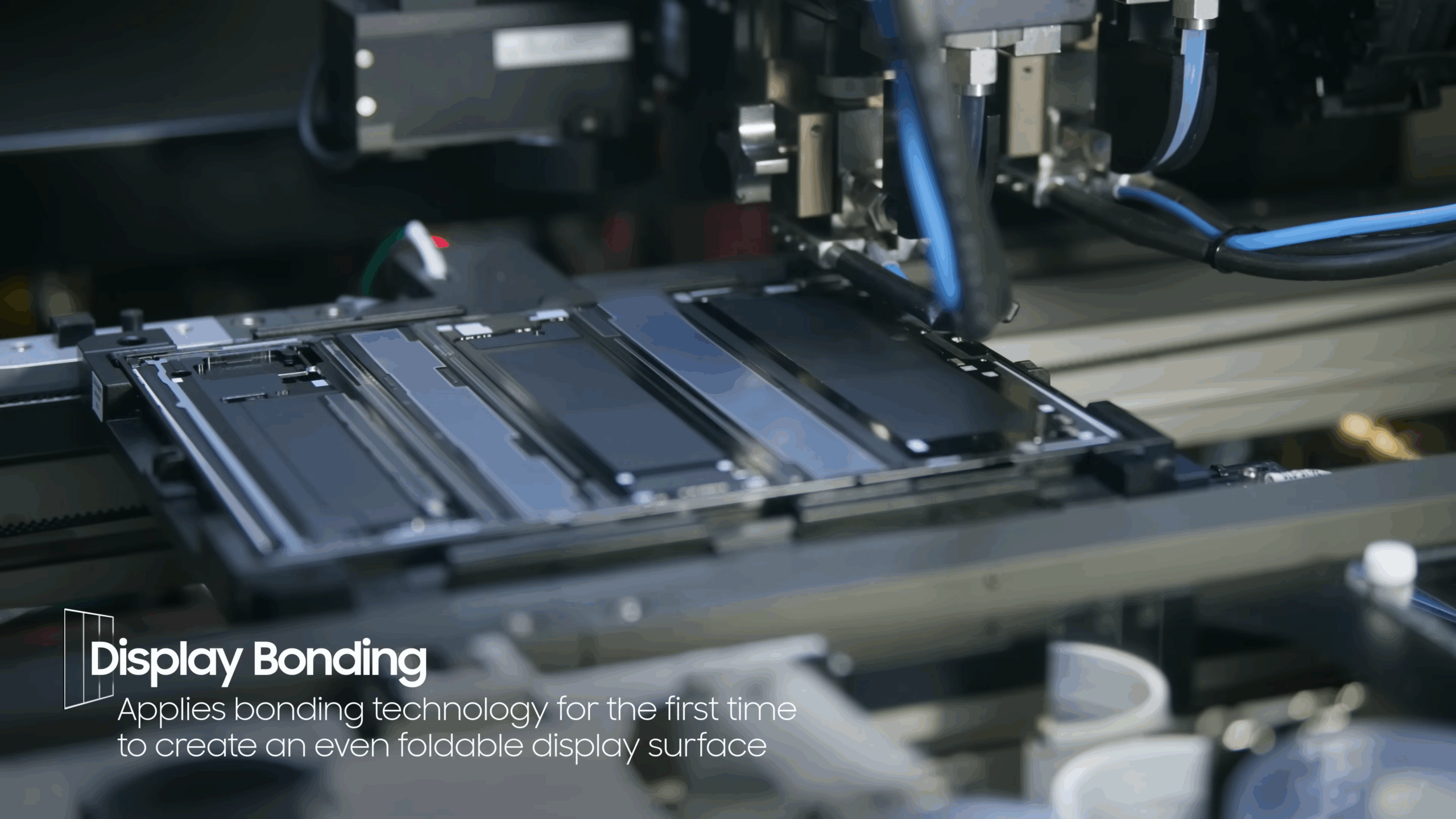

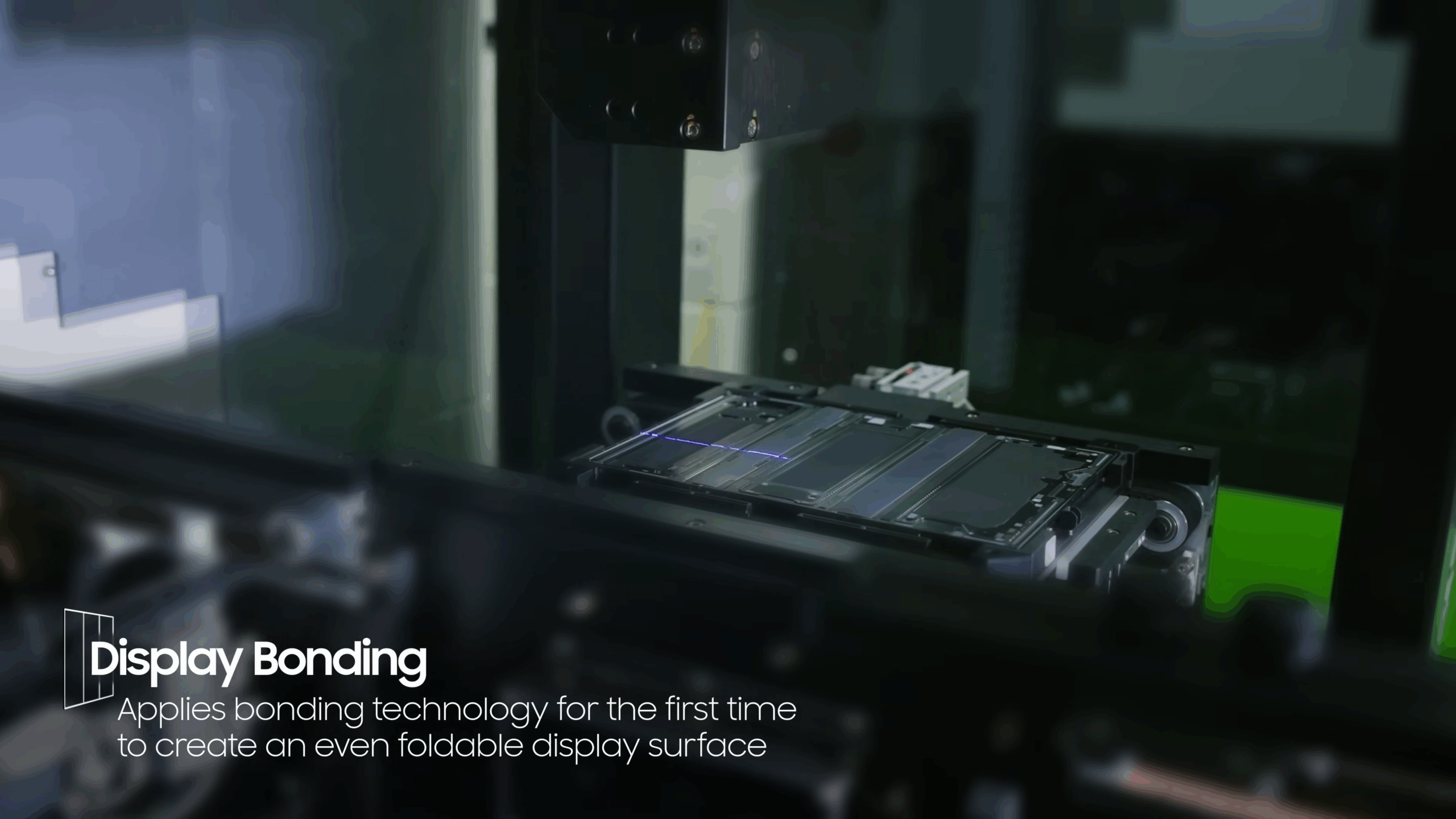

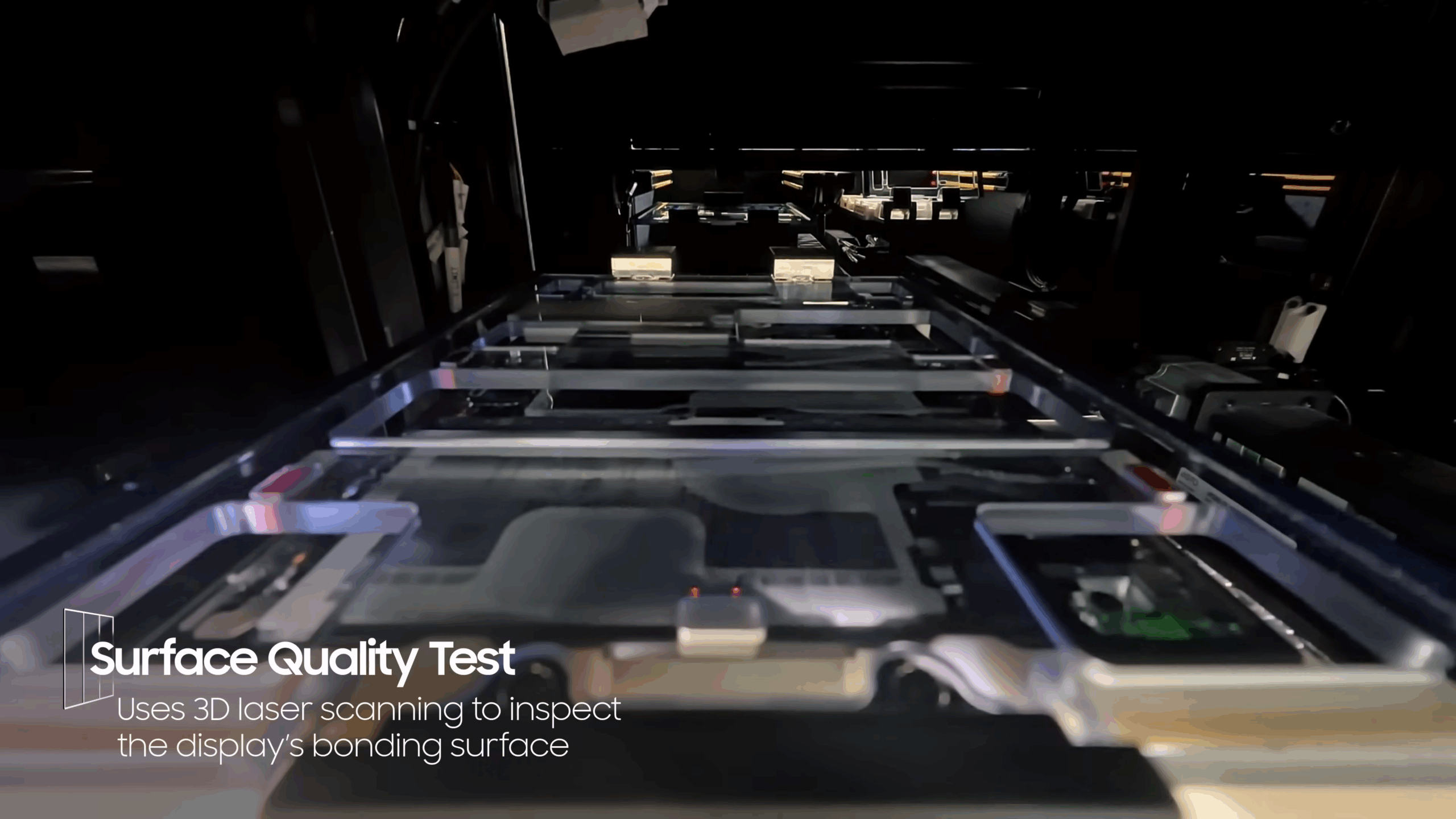

El montaje del panel principal aplica un método específico de adhesión y un escaneo láser 3D destinado a comprobar la condición general de la superficie del display de 10 pulgadas.

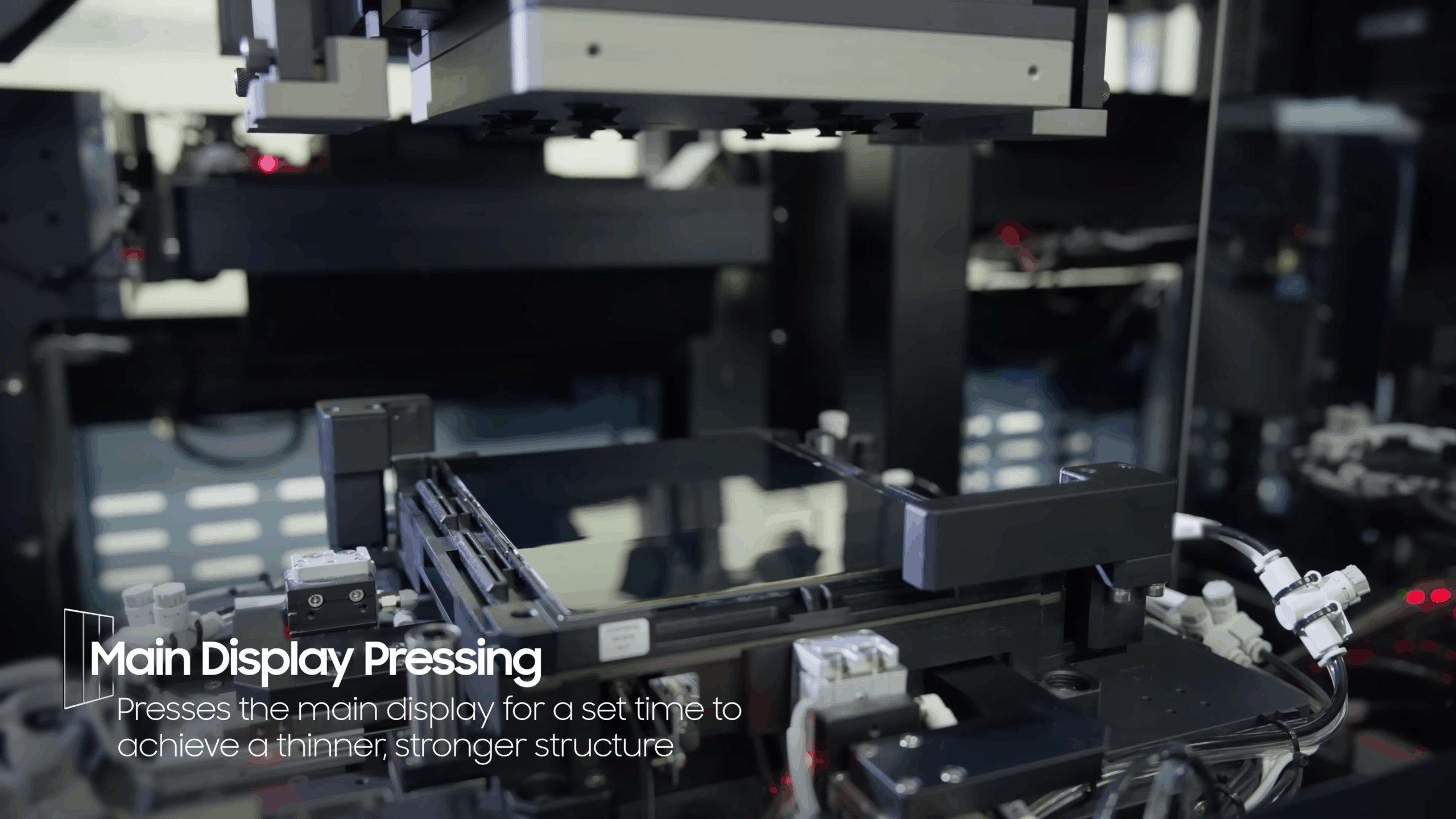

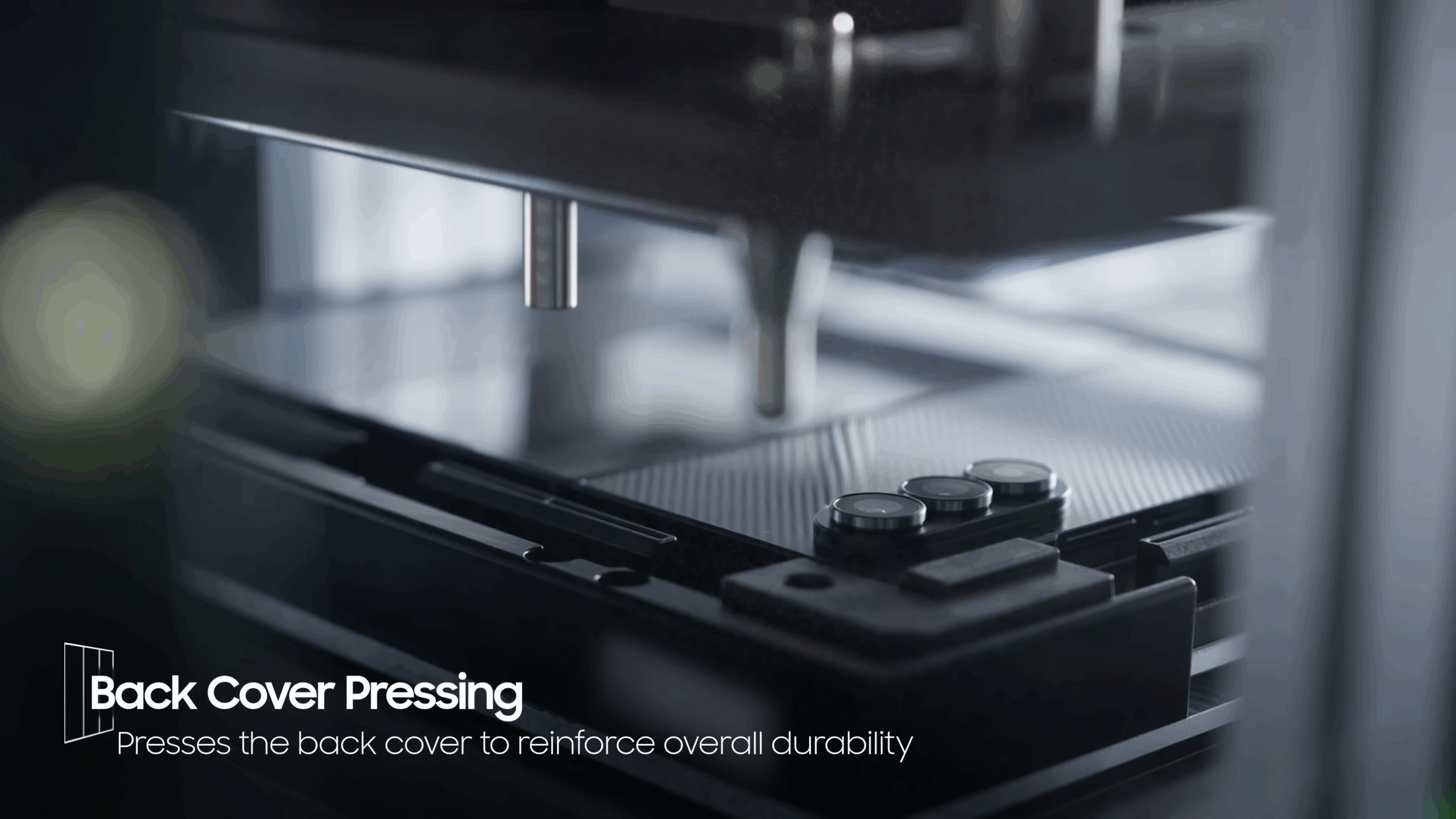

Proceso de prensado de la pantalla y la cubierta trasera

Hay una etapa del proceso de prensado de la pantalla principal, y de la cubierta trasera del nuevo plegable de los surcoreanos.

Control de calidad del Samsung Galaxy Z TriFold

El proceso de construcción del Galaxy Z TriFold integra fases de fabricación y verificación que buscan revisar cada componente antes del ensamblaje final. Estas etapas incluyen métodos automatizados, controles de precisión y pruebas orientadas a evaluar el comportamiento del dispositivo en condiciones de uso real, lo que permite documentar cómo responde su configuración.

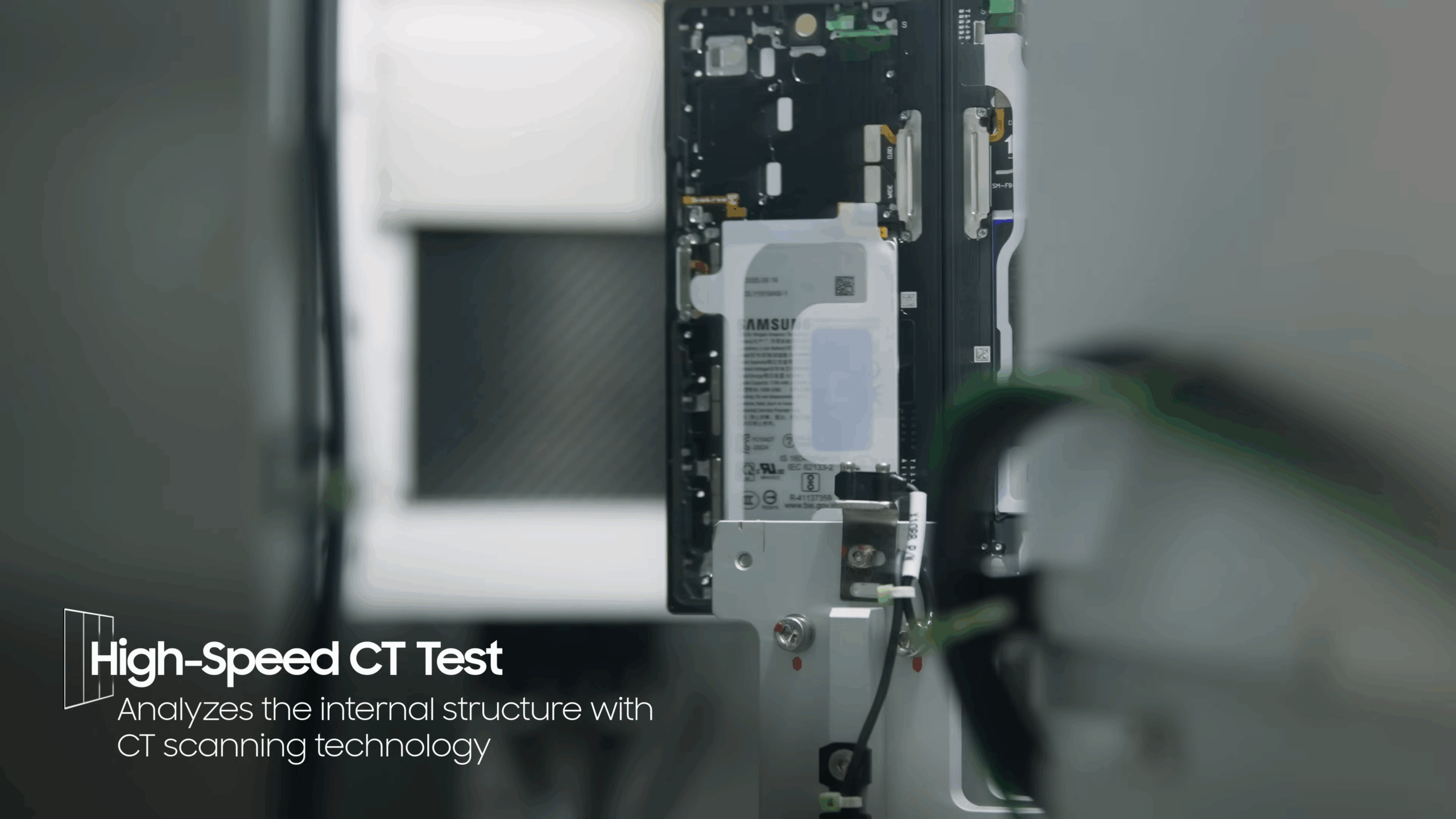

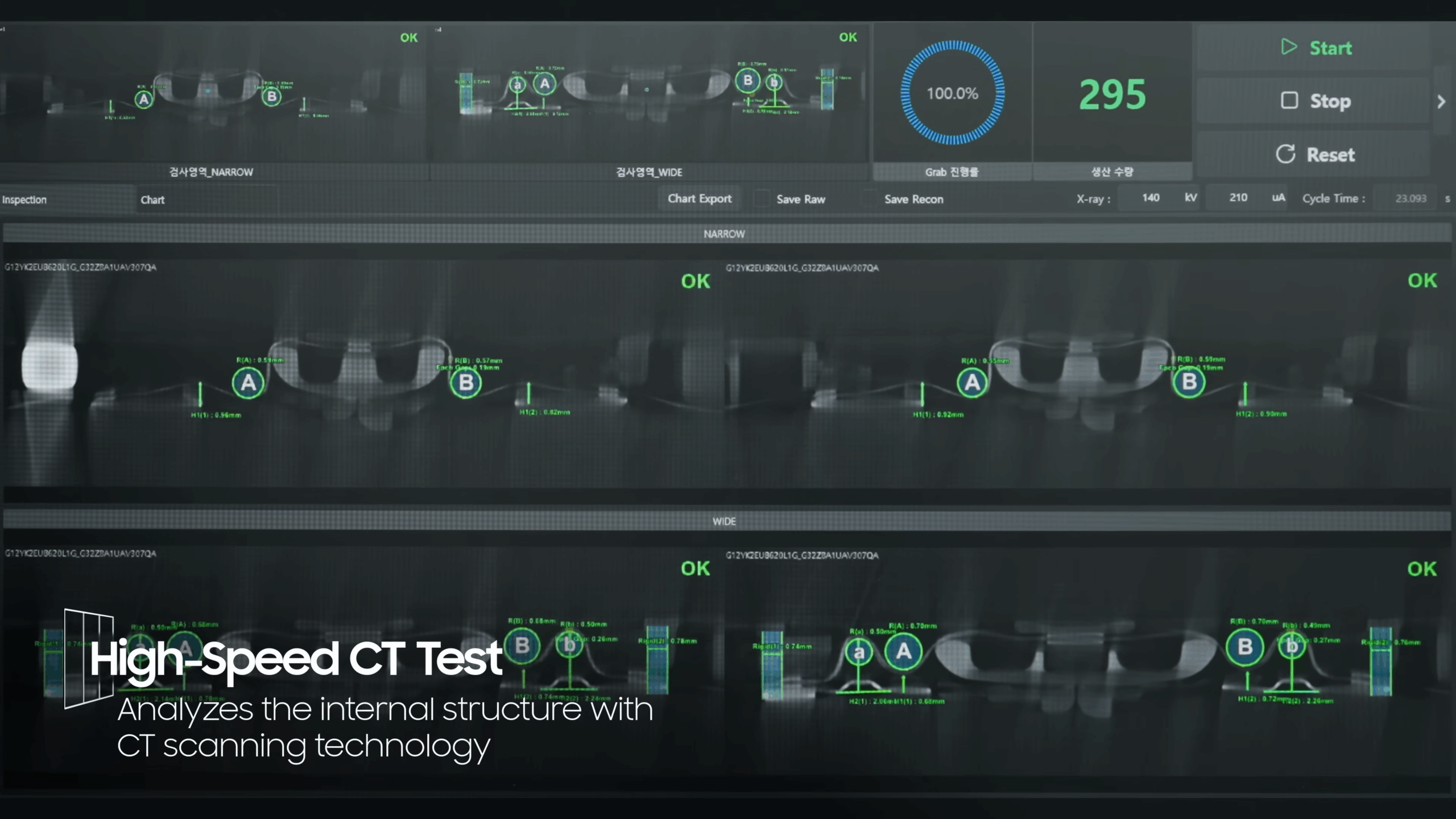

El control de calidad incluye procedimientos como tomografía computarizada de alta velocidad sobre la placa de circuito flexible. Esta revisión permite confirmar que la pieza coincide con el diseño técnico antes de integrarse al módulo de pantalla, con el fin de asegurar precisión en la fabricación.

Durante la primera etapa, se inspecciona la zona donde se adhiere el panel principal mediante escaneo láser 3D. Este método permite revisar la uniformidad de la superficie antes de avanzar a los siguientes pasos de fabricación.

Luego, la estructura del dispositivo es sometida a una prueba que verifica que el equipo pueda abrirse correctamente hasta los 180 grados establecidos. Este examen revisa el ángulo de apertura mediante sistemas ópticos y equipos automatizados.

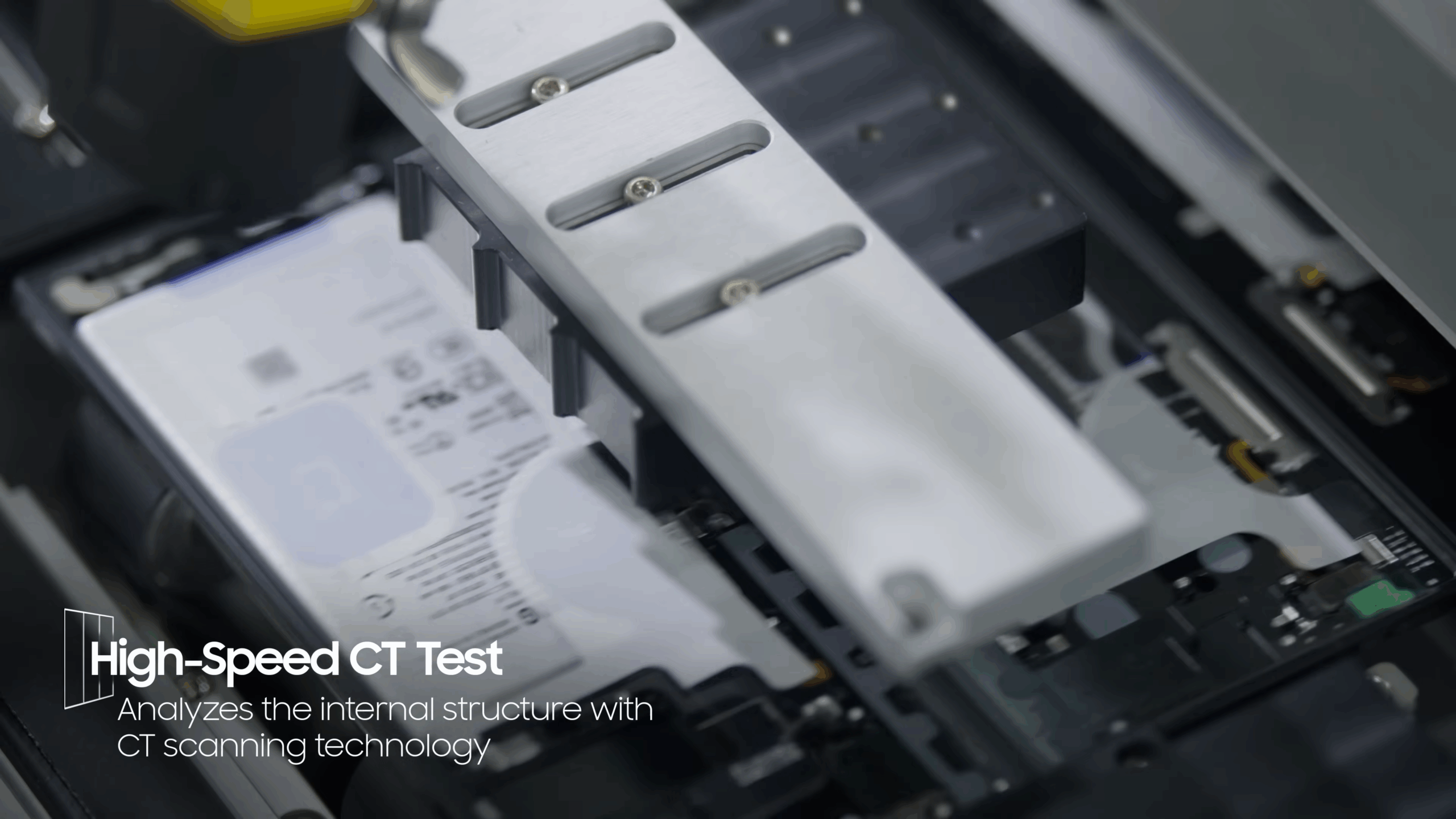

High-Speed CT Test

En esta fase, el dispositivo pasa por distintos equipos que realizan exploraciones mediante tecnología CT de alta velocidad. Estas pruebas revisan la estructura interna, validan la posición de los componentes y detectan posibles inconsistencias antes de integrarlos en el módulo final.

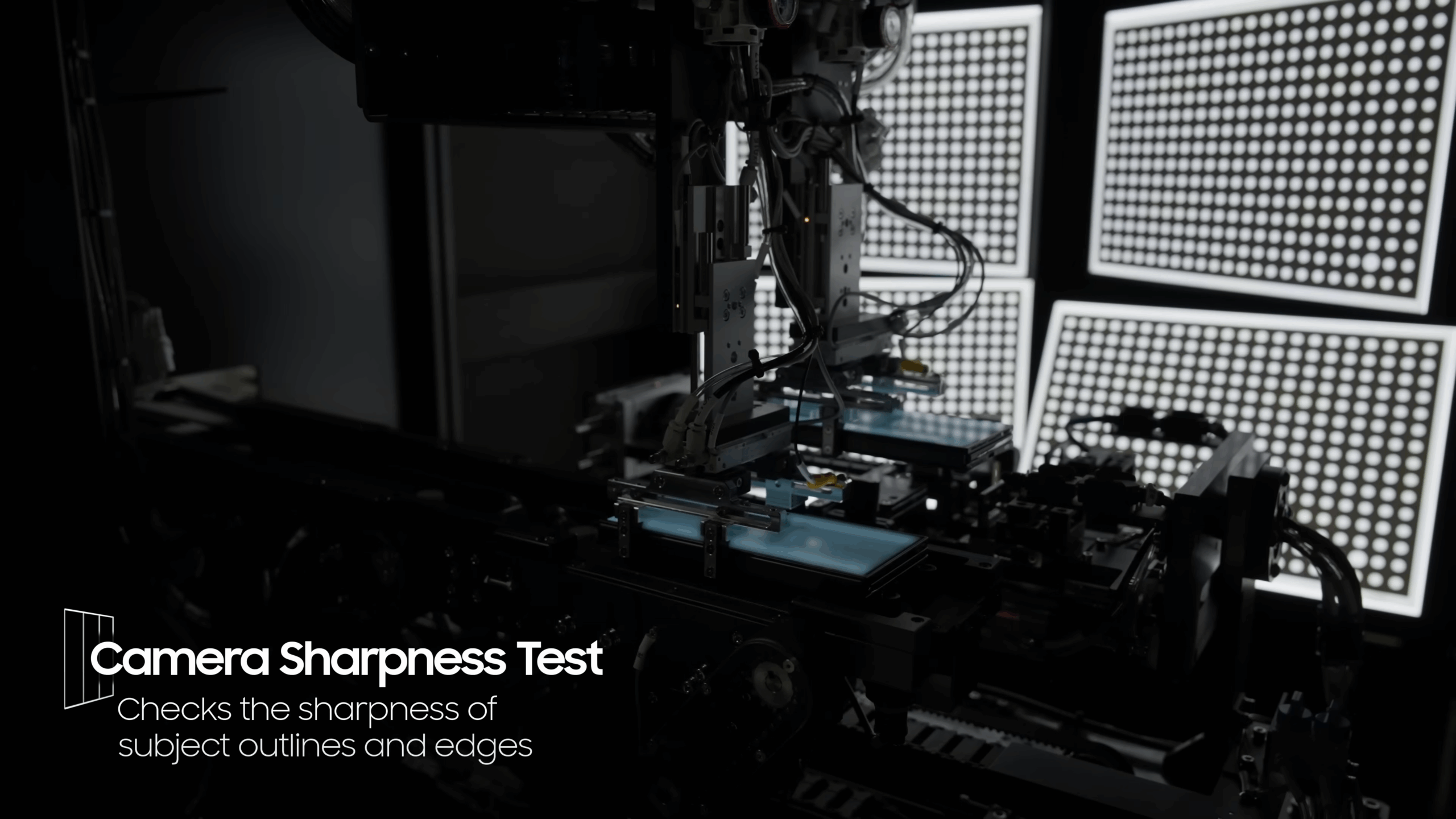

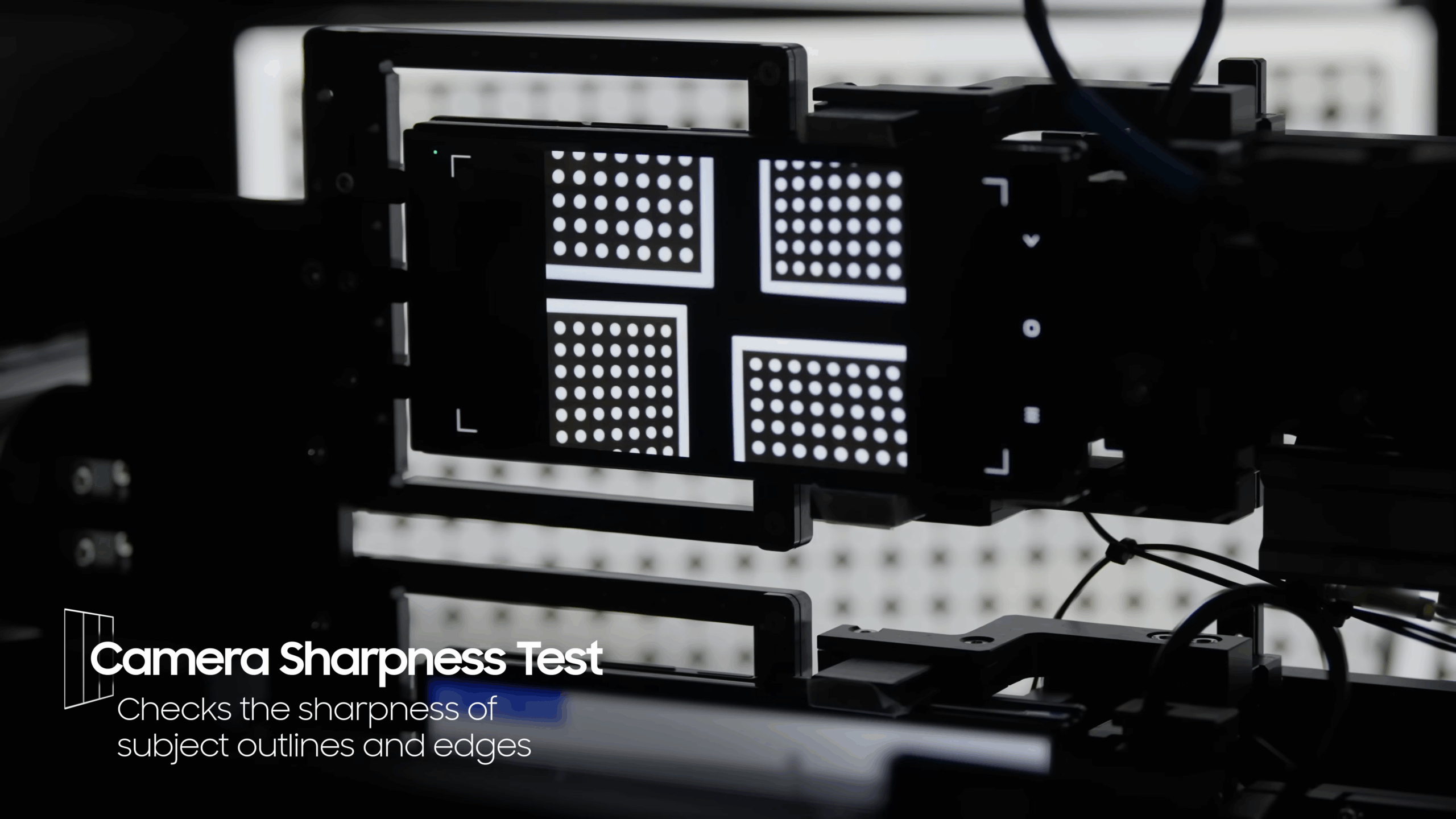

Prueba de nitidez de la cámara (Camera Sharpness Test)

La evaluación de nitidez revisa el desempeño del sistema de cámaras utilizando patrones luminosos diseñados para medir contornos y bordes. El equipo analiza si los sensores capturan correctamente los detalles antes de aprobar la unidad para ensamblaje posterior.

Pruebas de resistencia aplicadas al Samsung Galaxy Z TriFold

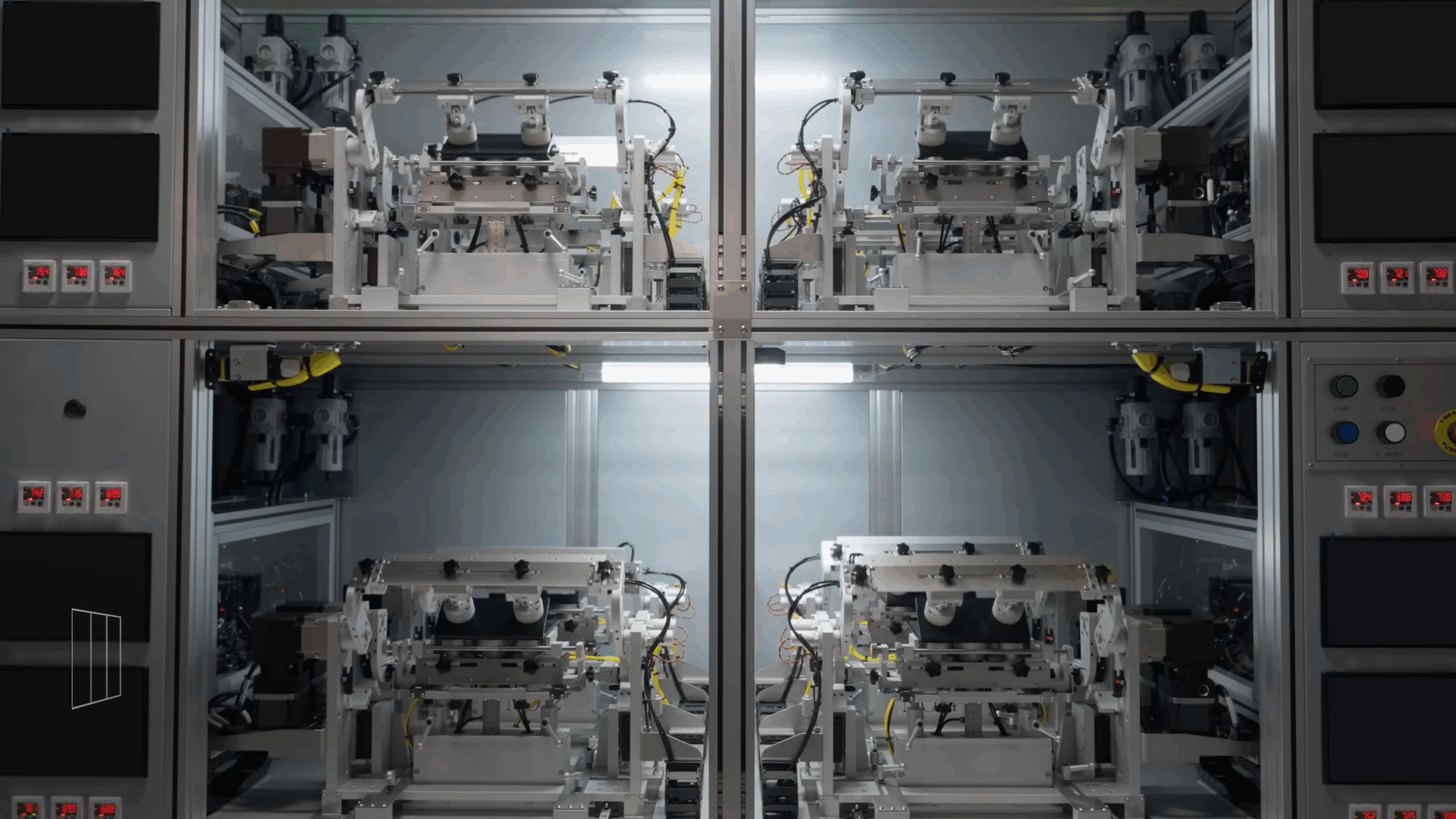

El Galaxy Z TriFold pasa por un conjunto de evaluaciones diseñadas para estudiar su comportamiento en escenarios de uso prolongado.

Estos test se ejecutan en entornos controlados utilizando equipos automatizados que reproducen movimientos repetitivos y condiciones similares a las que experimentaría el dispositivo durante su vida útil.

Con esto se pretende evaluar la estabilidad de la estructura multifold y documentar el rendimiento mecánico antes del ensamblaje final.

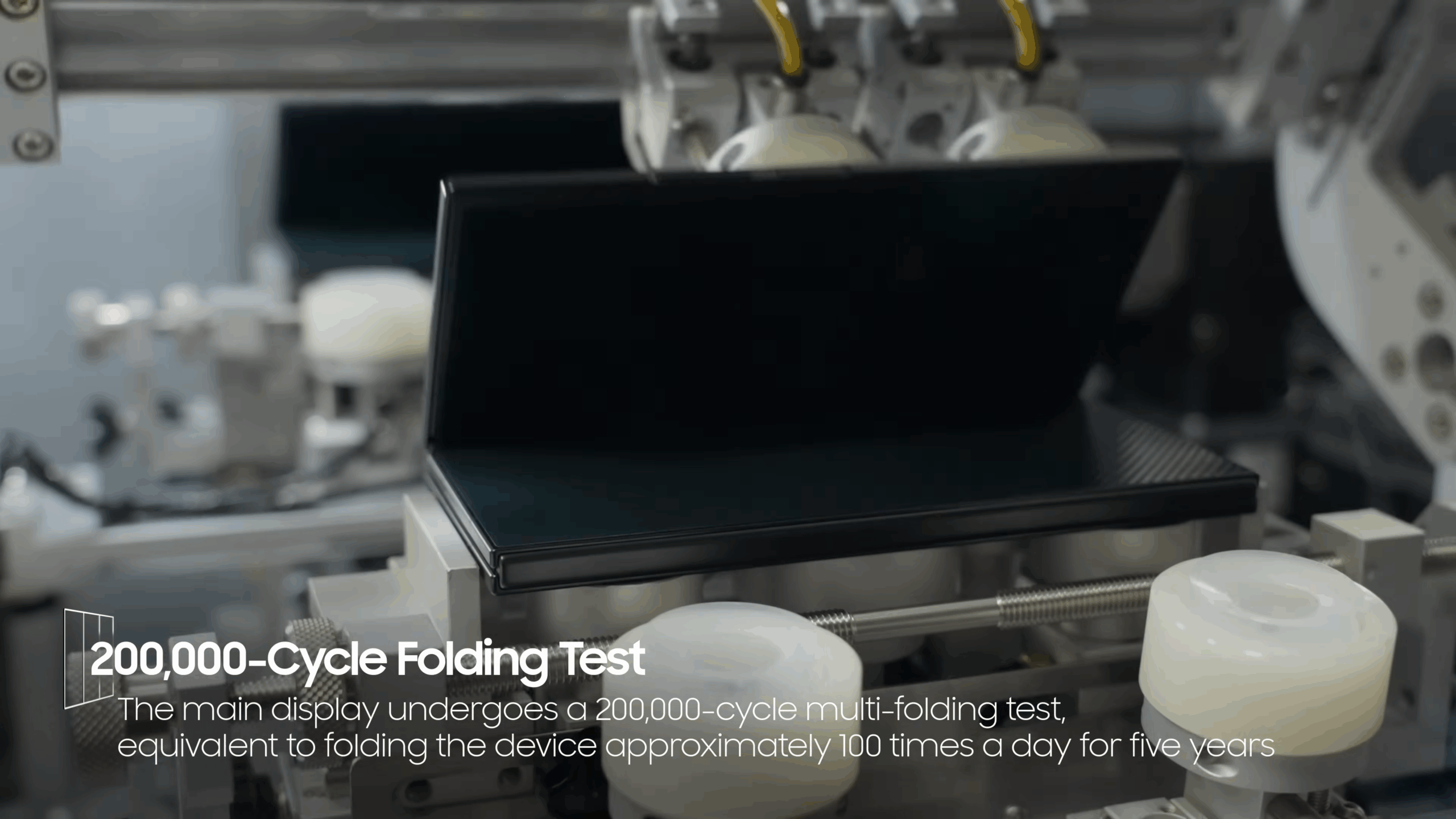

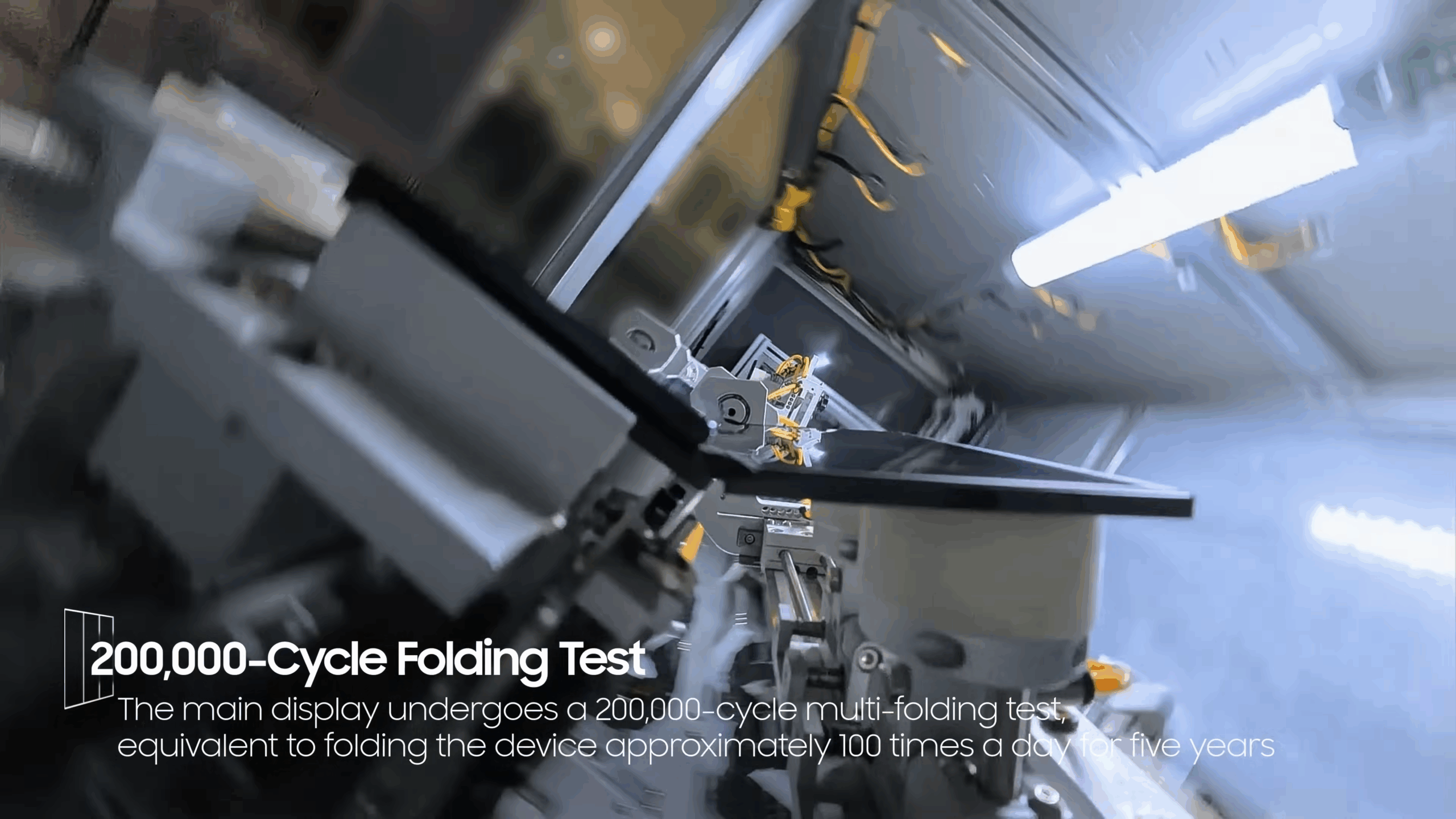

Evaluación de plegado continuo de 200.000 ciclos

Durante esta etapa, el dispositivo se somete a un ensayo de plegado múltiple que busca replicar años de uso diario. El sistema automatizado opera el dispositivo de manera repetitiva para observar la respuesta de la bisagra y del panel central en cada secuencia de cierre y apertura.

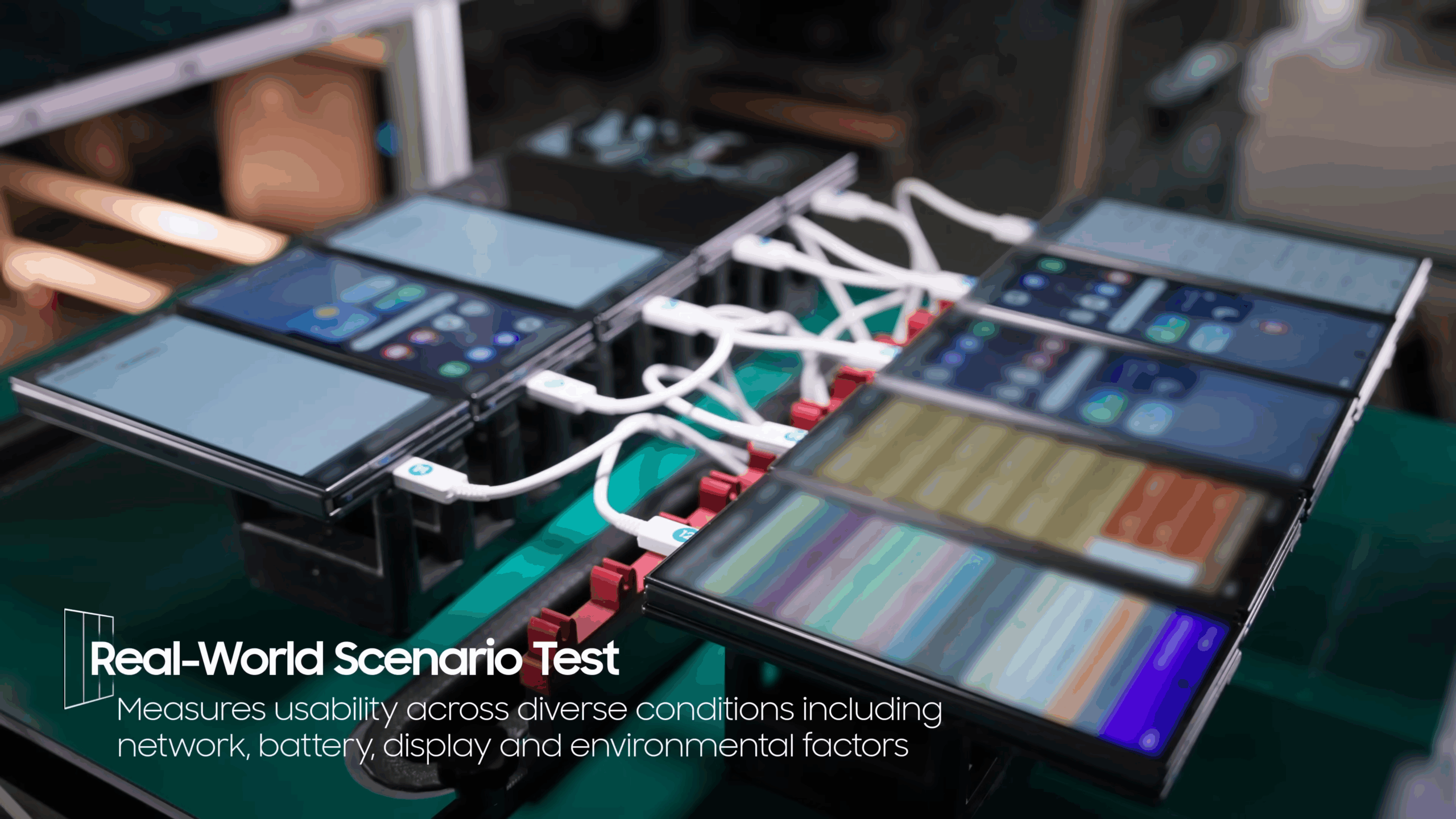

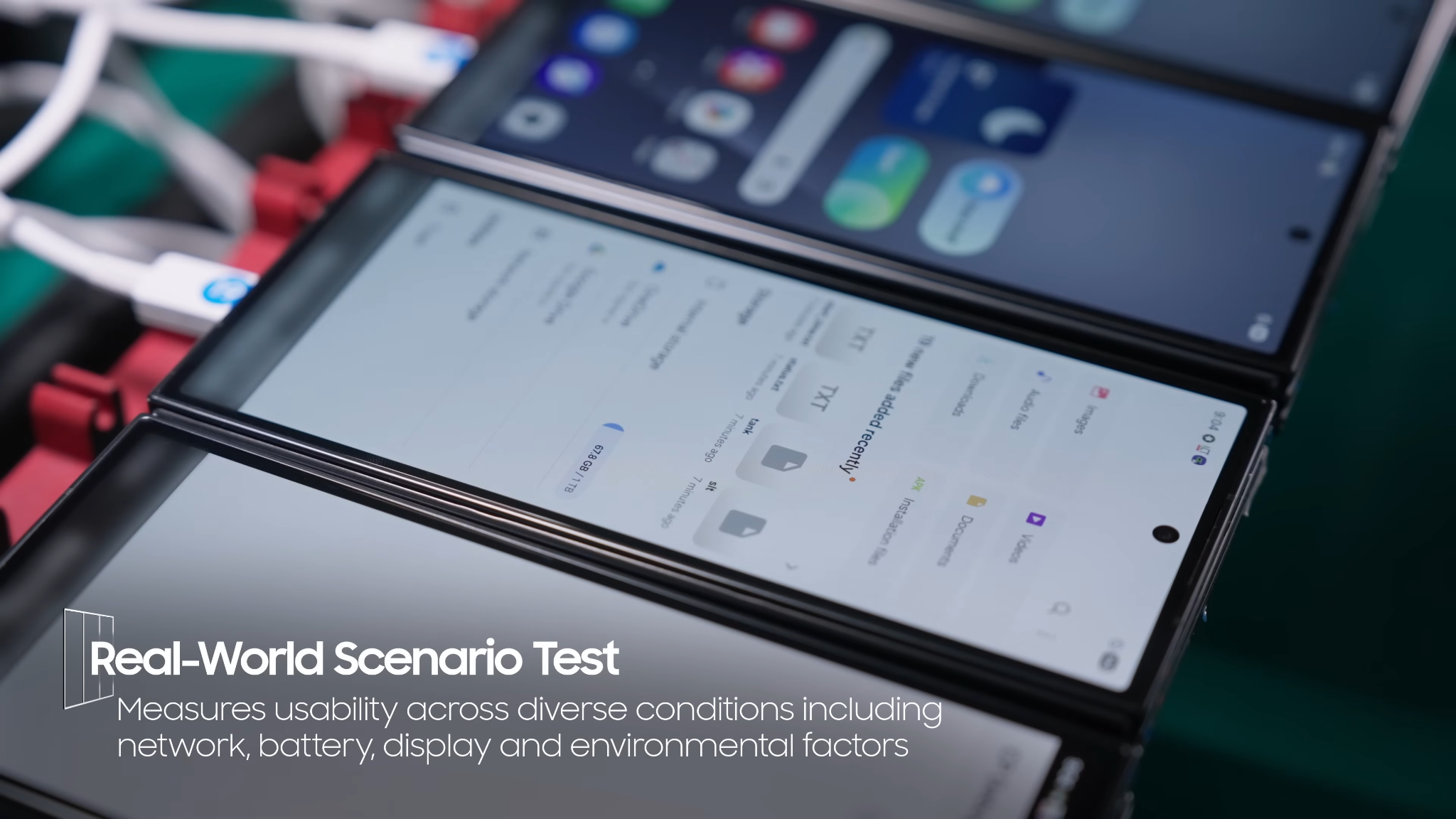

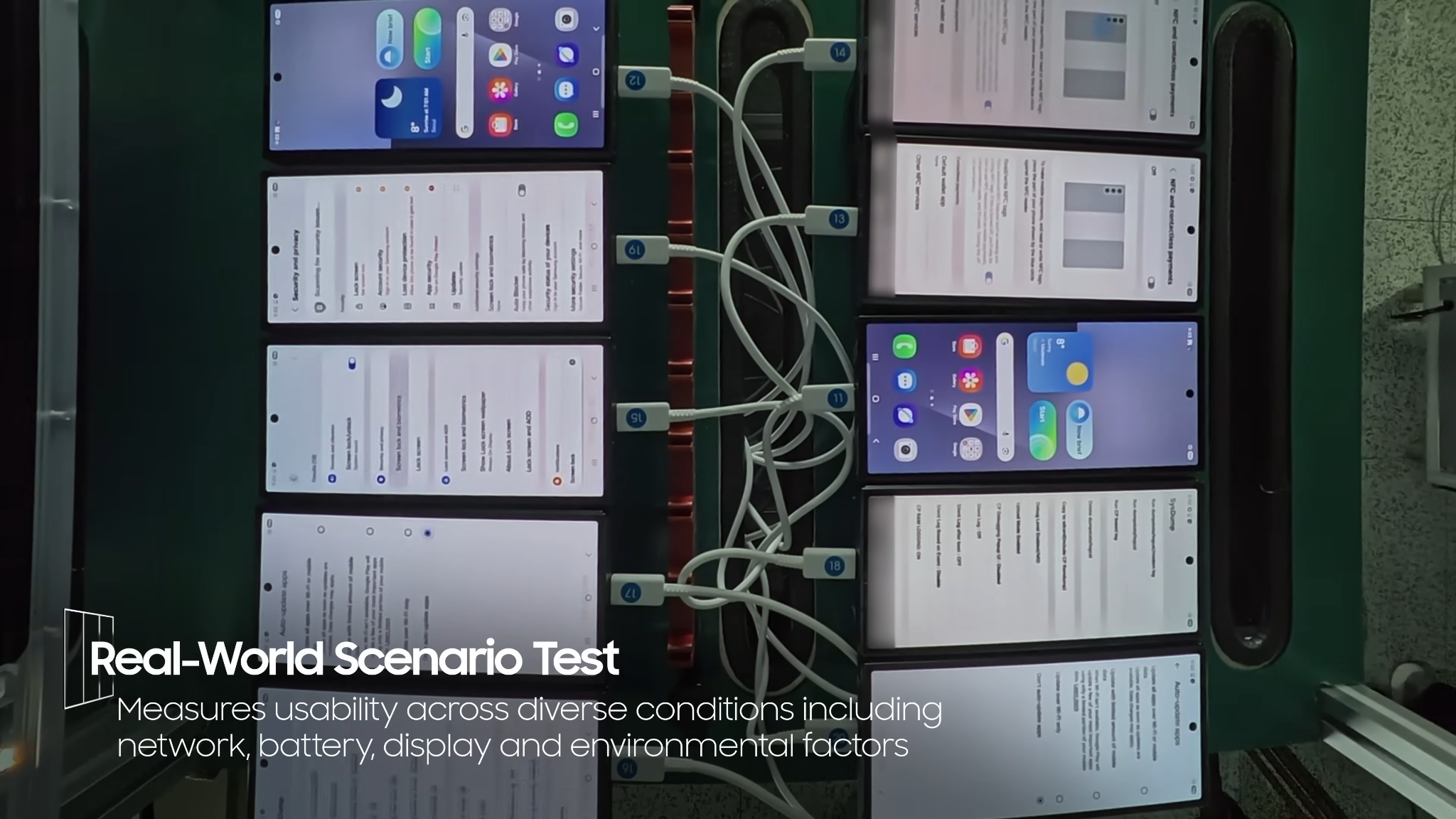

Prueba de escenarios reales de uso

Los dispositivos operan conectados a sistemas que monitorizan variables como red, consumo energético, respuesta del panel y condiciones ambientales. El objetivo es observar cómo se comportan las funciones principales bajo distintas cargas de trabajo y en una configuración similar a la que experimentarán después del lanzamiento.

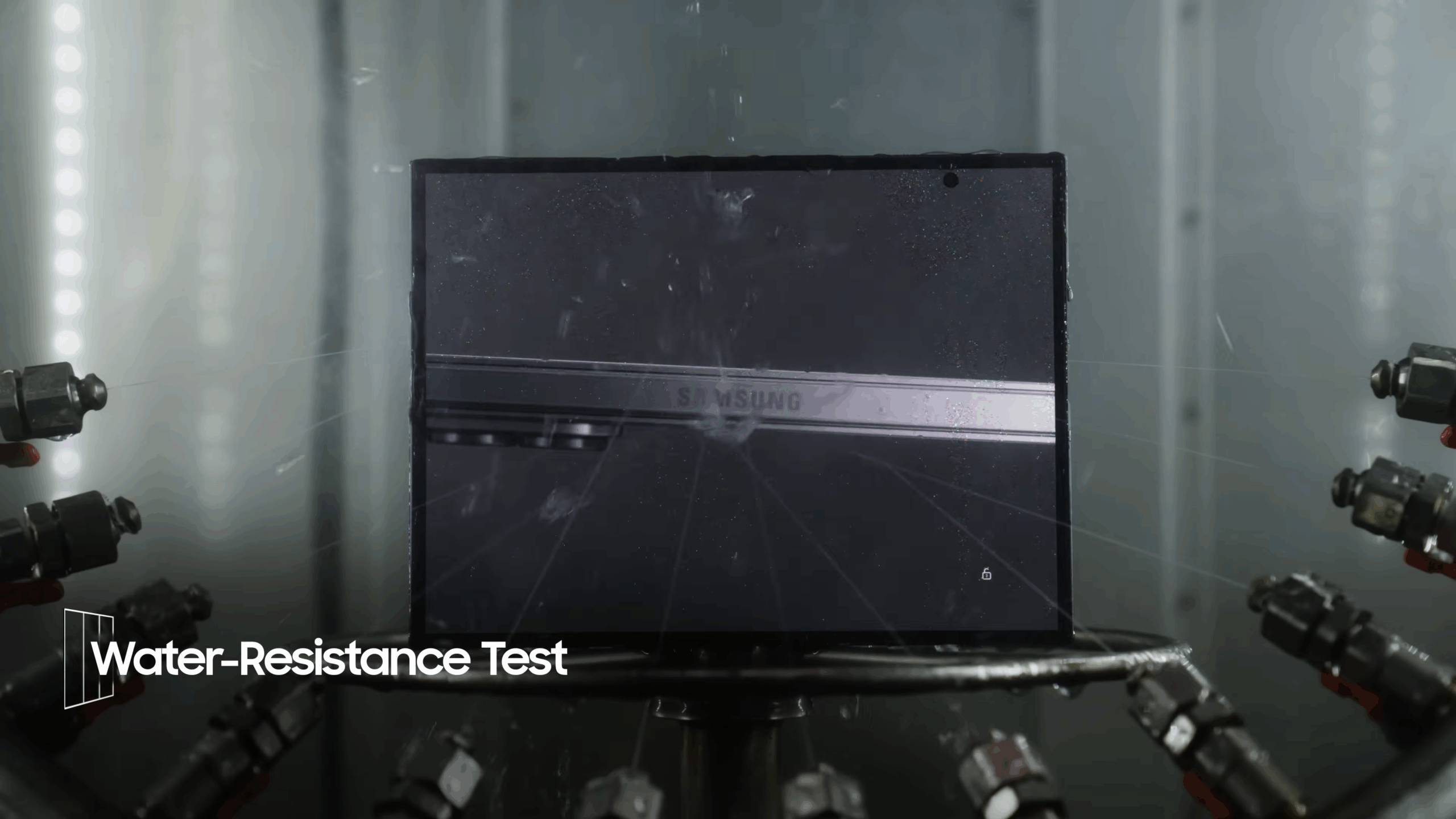

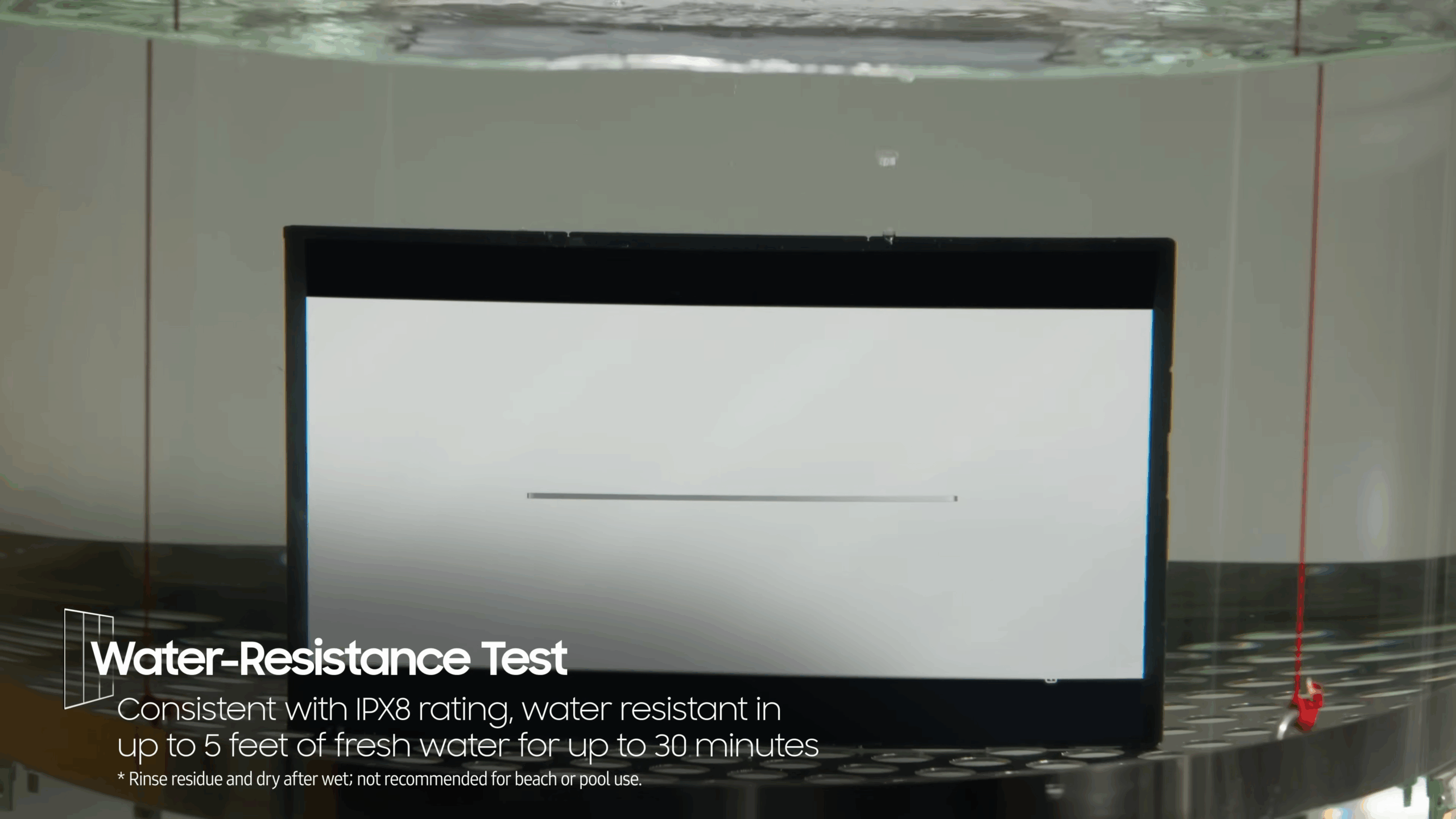

Pruebas de resistencia al agua

Tras las evaluaciones de durabilidad estructural y funcionamiento prolongado, el Galaxy Z TriFold pasa a una fase crítica: las pruebas de resistencia al agua, diseñadas para validar el sellado del dispositivo y su comportamiento bajo exposición intensa al líquido.

Estas evaluaciones comprenden simulación de chorros a presión, salpicaduras provenientes de múltiples ángulos y finalmente inmersión controlada, replicando escenarios equivalentes a la certificación IPX8.

Pruebas de resistencia al agua mediante chorros a presión dirigidos desde múltiples boquillas para verificar sellado, filtraciones y comportamiento del dispositivo bajo exposición directa.

Ensayo de inmersión consistente con la clasificación IPX8, donde el dispositivo se somete a profundidades equivalentes a hasta 1,5 metros de agua dulce durante un máximo de 30 minutos para validar la protección del ensamblaje interno.

¿Qué otros aspectos del uso diario deberían someterse a pruebas tan estrictas para determinar si un dispositivo plegable está verdaderamente preparado para el consumidor final?